- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Waarom is de systeemdruk normaal, maar de cilinder duwt onvoldoende?

Invoering

Tijdens de werking van dehydraulisch systeem, Operators ondervinden vaak een verwarrend probleem: de manometer laat zien dat de systeemdruk normaal is, maar dehydraulische cilinderkan niet genoeg stuwkracht uitvoeren. Deze fout heeft niet alleen invloed op de productie -efficiëntie, maar kan ook grotere verborgen gevaren van apparatuur verbergen. Dit artikel zal de oorzaak van dit fenomeen analyseren vanuit een professioneel perspectief en een systematische oplossing bieden.

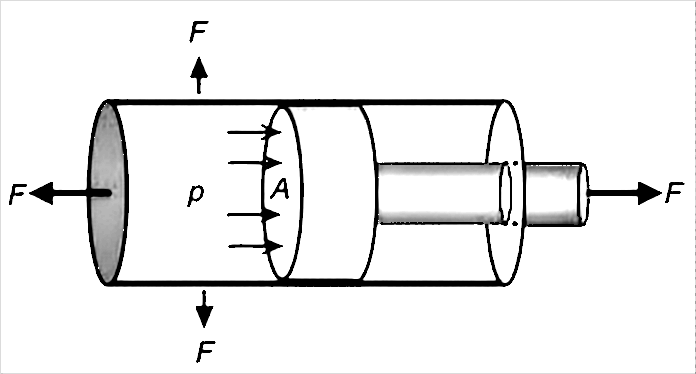

1. ANALYSE ANALYSEME De normale druk van het hydraulische systeem geeft alleen aan dat de uitgangsdruk van de voedingsbron de nominale waarde heeft bereikt, maar de uitvoerstuwkracht van de cilinder hangt af van de volgende twee belangrijke factoren:

Stuwkracht = druk × effectief werkgebied

Daarom kan de normale systeemdruk niet garanderen dat de cilinder voldoende uitgangskracht zal genereren.

2. Analyse van de belangrijkste oorzaken

(1) Interne lekkage van het hydraulische systeem

l Interne lekkage van de cilinder:

Slijtage of beschadiging van de zuigerafdichting zal ervoor zorgen dat de hogedrukkamer in de lagedrukkamer lekt, waardoor de effectieve werkdruk afneemt. Krassen of slijtage aan de binnenwand van de cilinder die het toegestane bereik overschrijden, zullen ook interne lekkage veroorzaken. Bovendien zal een te grote speling tussen de zuiger en de cilinder ook lekkageproblemen veroorzaken. Naast cilinderkrassen kan een lichte buiging van de zuigerstang ook excentrische slijtage van de zuiger veroorzaken, waardoor de afdichtingsschade en interne lekkage worden versneld.

l Interne lekkage van de klepgroep:

Slijtage van de achteruitklepkern zorgt ervoor dat interne lekkage de toegestane waarde overschrijdt. Hydraulische vergrendeling of bali -afdichting is niet strak, waardoor de drukbehoudfunctie zal mislukken. Overbelastingsklepinstellingswaarde is te laag of afdichtingsfout kan ook drukverlies veroorzaken.

(2) abnormale mechanische weerstand

De afwijking van de coaxialiteit van de cilinderinstallatie overschrijdt het toegestane bereik, dat de bewegingsweerstand zal vergroten. Overdagende van de geleidrail of schuifregelaar en slechte smering zal de wrijvingscoëfficiënt verhogen. Mechanische interferentie of vasthouden van de actuator zal ook een effectieve stuwkracht verbruiken.

(3) Fout van drukmeetmetingen

Onjuiste selectie van drukdetectiepunt kan de werkdruk niet echt weerspiegelen. Onjuiste instelling van externe drukregulerende klep of drukverminderingsklep zorgt ervoor dat de werkelijke werkdruk lager is dan de weergegeven waarde. Onvoldoende of beschadigde manometer veroorzaakt ook leesfout.

(4) Falen van het afdichtsysteem

Onjuiste selectie van zeehonden en mismatch met werkmedium of werkomstandigheden zal de levensduur van het servicevoordeel verkorten. Onjuiste installatie van afdichtingen of initiële schade zal leiden tot vroege storing. Oliebesmetting van het NAS -niveau 9 zal de slijtage van de afdichtingen versnellen.

(5) Overmatige terugdruk van de retourolie

Een verstopt retouroliefilter verhoogt de weerstand van de retourolie. Een onvoldoende diameter van de retourolieleiding of te veel bochten veroorzaken een smerend effect. Onvoldoende doorstroomcapaciteit van de keerklep zal ook een verhoogde tegendruk veroorzaken.

3. Systematische probleemoplossingsproces (1) Drukverificatie

Installeer een gekalibreerde drukmeter direct op de olie -inlaat van de cilinder om de werkelijke werkdruk te meten. Vergelijk het verschil tussen de systeemdruk en de werkdruk. Onder normale omstandigheden mag het verschil niet groter zijn dan 0,5 MPa.

(2) Lekdetectie

Voer een drukbehoudtest uit: verplaats de cilinder naar het uiteinde van de slag, houd de nominale druk gedurende 5 minuten vast en registreer de drukval. De normale systeemdrukval mag niet groter zijn dan 10% van de nominale waarde.

(3) mechanische inspectie

Gebruik een laseruitlijningsinstrument om de coaxialiteit van de cilinderinstallatie te controleren. De afwijking moet binnen 0,05 mm/m worden gecontroleerd. Test handmatig de bewegingsweerstand van de actuator. Abnormale weerstand duidt vaak op een mechanisch probleem.

(4) afdichtingsdetectie

Demonteer en controleer de integriteit van de afdichting en meet of de grootte van de afdichtingsgroef voldoet aan de standaard. Gebruik een deeltjesgrootte -detector om de olieverontreiniging te analyseren om ervoor te zorgen dat deze voldoet aan de NAS -niveau 9 -standaard of hoger.

(5) Returnoliedetectie

Installeer een manometer op de retourolielijn om de tegendrukwaarde te meten, die normaal lager moet zijn dan 0,3 MPa. Controleer de differentiële indicatie van de filterdruk en vervang het geblokkeerde filterelement in de tijd.

Samenvatting

De fout van "normale systeemdruk maar onvoldoende cilinderstuwing" is in wezen een probleem bij de effectieve transmissie van druk of efficiënte conversie van stuwkracht. Het probleemoplossingsproces is als een detective die een case oplossen, en het is noodzakelijk om een wetenschappelijke logische keten te volgen:

(1) Het eerste principe: vertrouwensgegevens, niet intuïtie. Door de druk op de cilinderpoort direct te meten, wordt de werkelijke werkdruk verkregen. Dit is de enige gouden standaard om "onvoldoende druk" te onderscheiden van "falen van stuwkrachtconversie".

(2) Kernidee: van eenvoudig tot complex, van buiten tot binnen. Geef prioriteit aan de externe mechanische weerstands- en installatieproblemen en voer vervolgens een complex hydraulisch systeem interne lekdetectie uit, die tweemaal het resultaat met de helft van de inspanning kan bereiken.

(3) Sleutelmethode: drukverificatie en drukhoudtest. Deze twee stappen zijn de meest directe en effectieve manier om hydraulische fouten te diagnosticeren, waarbij nauwkeurig wordt vastgesteld of de fout in het kleppenblok, de cilinder of de actuator ligt.

Samenvattend, volg voor dit type fout het probleemoplossingsproces van drie stappen: "Controleer de werkelijke druk → Controleer mechanische weerstand → test op systeemlekken." Deze systematische diagnose zorgt niet alleen voor een snelle hervatting van de productie, maar elimineert ook fundamenteel gevaren van apparatuur, waardoor een stabiele en efficiënte werking van het hydraulische systeem wordt gewaarborgd.